Citius, altius, fortius. Más rápido, más alto, más fuerte. Este lema fue usado por primera vez en los Juegos Olímpicos de París de 1900.

En la producción de Aernnova podríamos proponer algo parecido: mayor cadencia, más barato, calidad total (aunque en latín no queda tan pintón como el de las olimpiadas), y es que la mejora continua y el mercado nos llevan a aumentar la producción para cubrir la demanda futura (el objetivo parece estar en 100 aviones al mes de un único modelo), reducir costes para ser competitivos y, por supuesto, ofrecer un producto inmaculado, sin olvidar la mejora en la ergonomía de los puestos de trabajo.

Pues bien, en las instalaciones de Berantevilla se lo han tomado en serio y, a través de una serie de proyectos de I+D, están avanzando en la tecnificación de la planta hacia un modelo industrial de montaje que incluya sistemas de percepción (realidad aumentada), utillaje adaptativo, medición continua de proceso (KP) y producto (KC), “best fit connection” …

En el proyecto Masterly, el equipo de AERNNOVA junto con la colaboración de TEKNIKER, desarrolla un concepto de un caso de uso centrado en una línea productiva de alta cadencia, con el objetivo de reducir el plazo de entrega, eliminar riesgos-problemas de calidad durante el manejo y colocación de grandes paneles, habituales de las estructuras aeronáuticas.

Equipo de Aernnova para el proyecto Masterly: Luis, Manolo, Goretti y Javier

Por un lado, se implementan grúas puente inteligentes para manipular piezas aeronáuticas de gran tamaño, con precisión y seguridad. Funciones como el control inercial anti-balanceo, la prevención de colisiones y la percepción 3D garantizan operaciones precisas y seguras, mientras que la interacción hombre-máquina aporta flexibilidad, mejorando la eficiencia, la seguridad y la competitividad en la fabricación aeronáutica.

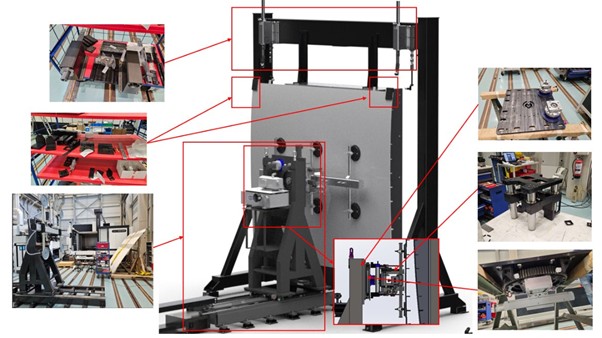

Por otro lado, se ha desarrollado un sistema que ubica el panel en el útil de montaje con las siguientes funcionalidades:

– Mecatrónica automatizada para agarre, manipulación y posicionamiento de piezas de alta precisión (4 ejes) que puede ir sobre un bastidor movido por un AGV (acrónimo de vehículo guiado automático en inglés)

-Interacción fluida entre el operador y la persona mediante realidad aumentada (RA)

-Cálculo automatizado del punto de agarre de la pieza y visualización de RA para correcto balance del centro de gravedad del conjunto

-Posicionamiento final automatizado de alta precisión con visión artificial (VA)

-Monitorización de fuerzas en los puntos de anclaje con pines sensorizados de 10mm de diámetro

Estas tecnologías reducen el estrés y la fatiga de los trabajadores a la vez que mejoran tiempos y calidad en la ejecución de las tareas.

La grúa inteligente ya está operativa y, a finales de noviembre, tendremos en las instalaciones de Berantevilla el sistema de manipulación para realizar las pruebas finales y validar todo el sistema.

Frequentia maior, vilius, qualitas suma. Lo dicho, no suena tan bien…

(This project has received funding from the European Union’s Horizon Europe programme under Grant Agreement N. 101091800)