Miguel Ángel Castillo – Director de Desarrollo Tecnológico Grupo Aernnova

Federico Martín de la Escalera – Head of R&T AED Madrid

David Cruz Palacios – Senior Design Engineer R&T

El futuro de la aviación nos lleva a un crecimiento marcado por la responsabilidad medioambiental, que pasa, entre otros, por (i) sistemas energéticos bajos en carbono , (ii) soluciones aeronáuticas de menor consumo energético con estructuras más ligeras y aerodinámicamente más eficientes (iii) aeronaves con sistemas 100% eléctricos de bajo consumo.

Aernnova colabora en varios proyectos europeos principales y otros transversales como Clean Sky / Clean Aviation, e-Flight o LaserWay; desarrollados a lo largo de estos últimos años.

(i) En cuanto a nuevas configuraciones aeronáuticas de menor consumo energético con estructuras más ligeras y aerodinámicamente más eficientes, estamos activos en el desarrollo de soluciones que integren desarrollos aerodinámicos optimizados como el control híbrido de flujo laminar (HLFC, Hybrid Laminar Flow Control) o estructuras “morphing” encaminadas a reducir la parte de resistencia aerodinámica generada por las discontinuidades exteriores de la aeronave en sus maniobras, en un entorno de mantenimiento reducido.

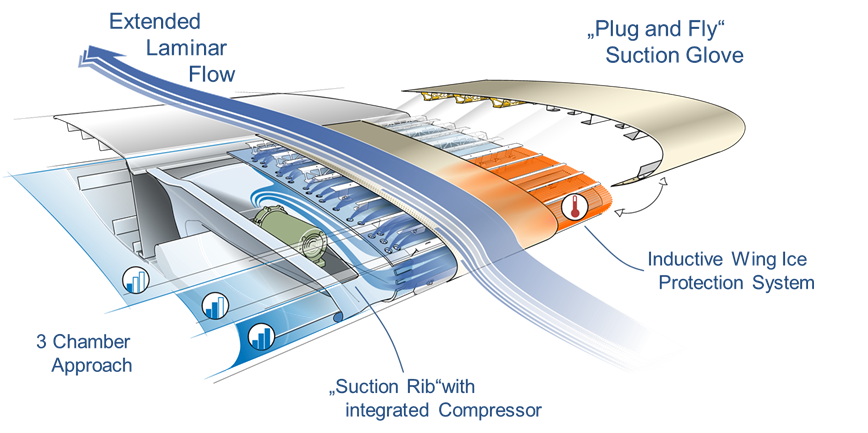

Dentro del proyecto HLFC, Hybrid Laminar Flow Control, se modificaron estructuras actuales de borde de ataque de estabilizadores, y se diseñaron estructuras completas de borde de ataque de ala integrando sistemas de succión y su control dando lugar a sendos demostradores, siendo la porosidad o el microperforado variable de la piel exterior la piedra angular de la optimización aerodinámica de la succión del flujo laminar.

Dentro de este proyecto, Aernnova ha conseguido varias patentes de soluciones estructurales para el de desarrollo de sistemas modulares de integración de pieles de borde de ataque y su sistema de succión.

Demostrador final (GBD) HLFC Win

Demostrador final (GBD) HLFC Win

HLFC Win (cortesía DLR)

En el proyecto LaserWay se está desarrollando la siguiente generación del equipamiento láser de microperforada variable de alta capacidad industrial donde los requisitos geométricos de calidad de la porosidad en cada punto de la superficie del ala vienen directamente de la optimización aerodinámica. Este conocimiento se suma al ya conseguido en el desarrollo del HyperDrill realizado de forma complementaria a HLFC.

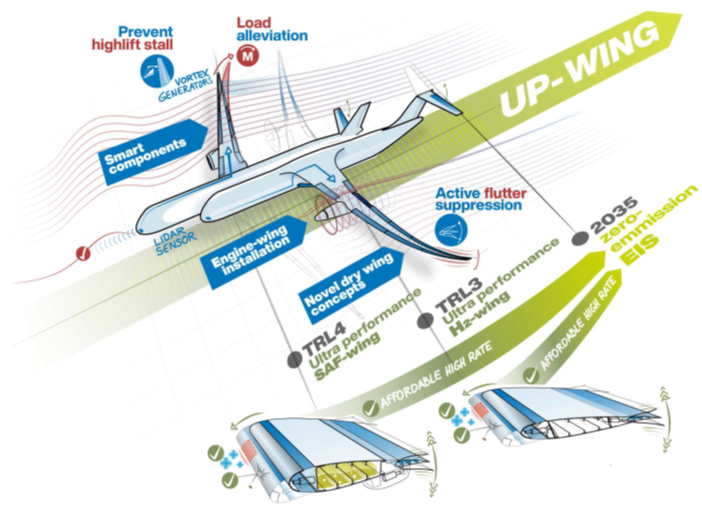

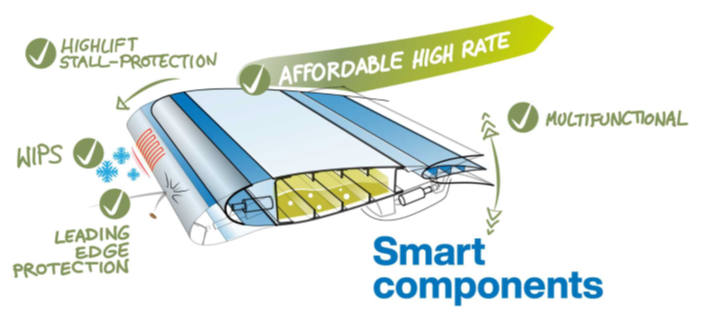

A lo largo del proyecto UpWing colaboramos realizando el diseño y fabricación de un borde de ataque deformable o “morphing – inducido” en termoplástico para alas de alto alargamiento para aviones de transporte comercial de nueva generación, con la integración de un sistema anti-hielo completamente eléctrico que utiliza sensores piezo eléctricos para detectar la formación de hielo, y con estos genera vibraciones para romper el hielo formado en el borde de ataque.

El reto industrial es que el uso del termoplástico permita un altísimo ratio de fabricación de estructuras.

Un tercer campo de conocimiento dentro de este proyecto es el desarrollo de laminados no convencionales, donde las fibras se orientan siguiendo caminos optimizados en las piezas más críticas.

Además, en el proyecto ENGRT, financiado por la EU, Aernnova trabaja con Airbus Helicópter y Leonardo en nuevas plataformas de helicópteros..

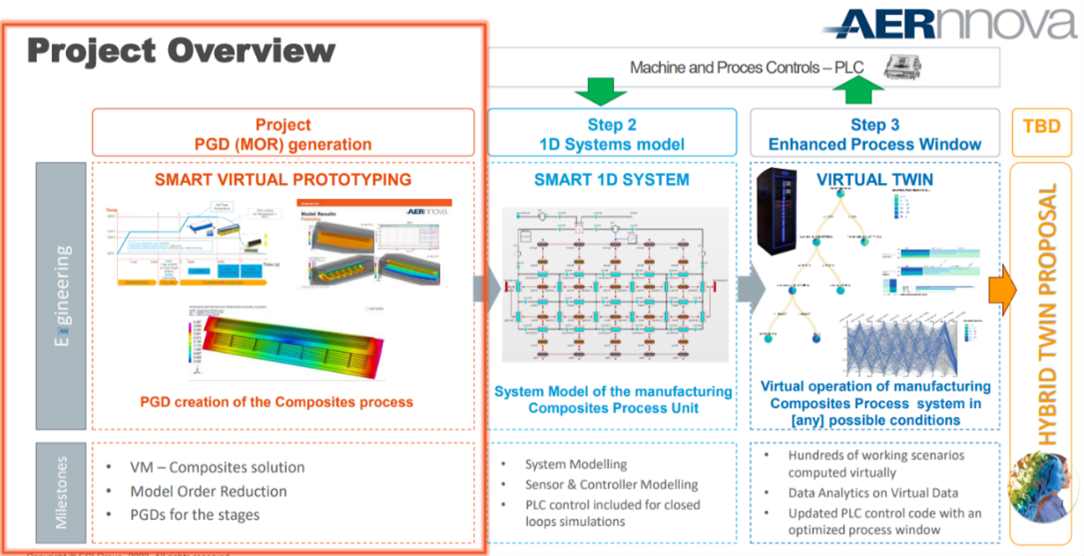

El proyecto HERA, tiene como objetivos el obtener métricas en procesos productivos, tales como medida de consumos eléctricos a evaluar en líneas de producción tanto en autoclave como fuera de autoclave. En particular AED está desarrollando un modelo hibrido digital de la fabricación de un borde de ataque. El resultado final será poder monitorizar en tiempo real variables significativas que impacten en el proceso, no solo en cuanto a consumo, también calidad final, springback, etc. INEGI, importante centro tecnológico portugués con sede en Oporto con el que estamos colaborando, está evaluando la posibilidad de energizar procesos en autoclave, usando energía solar. Por su parte, Airbus y Leonardo se focalizan en procesos fuera de autoclave, abiertos a el empleo de compuestos basados en resinas termoestables y termoplásticos.

(ii) El desarrollo de nuevos sistemas energéticos bajos en carbono es un pilar importante en cuanto a la reducción drástica de emisiones de Cox a la atmosfera. Una de las líneas de desarrollo en la actualidad es el uso de nuevos combustibles que compensan las emisiones en su generación de modo que el efecto neto de su huella de carbono es cero o próximo a cero. La energía eléctrica almacenada en baterías o en pila de combustible alimentadas por hidrógeno o combustión directa del mismo. FASTER H2, esta focalizado en el hidrogeno liquido como sistema energético.

Aquí nos enfrentamos a un reto tecnológico, el almacenamiento de hidrogeno líquido a temperaturas cercanas a 250 º C bajo cero.

Integrar tecnologías de materiales compuestos y metálicos que tengan capacidad para poder almacenar hidrógeno en estas condiciones de presión y temperatura, además de soportar las cargas de operación que justifican la integridad estructural, no solo de los elementos estructurales de almacenamiento, además se debe de demostrar la distribución del combustible hasta llegar a los motores. La solución es el reto. Estamos trabajando en ello.

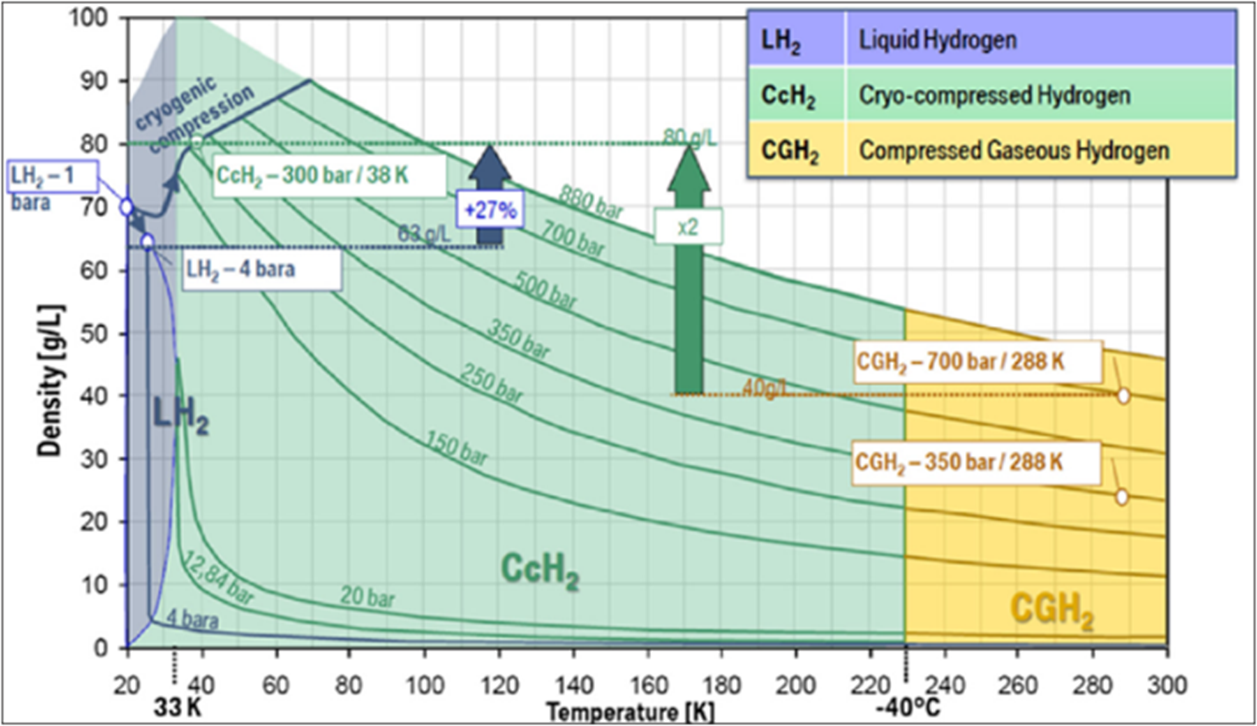

El siguiente gráfico, muestra el empleo del hidrógeno como combustible, donde se muestran las variables de presión y temperatura, en función de la densidad energética

La parte izquierda del grafico pone de manifiesto de forma clara el desafío tecnológico al cual nos enfrentamos: almacenamiento de hidrogeno Liquido a temperaturas cercanas a 250 º C bajo cero..

Diagrama Densidad energética del hidrogeno como combustible, asociado a su estado y temperatura. El hidrogeno liquido a 4 bares de presión a 33 K, es el punto de equilibrio como combustible para un avión.

Los depósitos tipo IV están fabricados con una camisa externa que les aporta la función resistente en material compuesto (fibra de carbono habitualmente) y una camisa interna que aporta la función barrera al gas (habitualmente de un termoplástico inyectado o rotomoldeado). Por su parte los depósitos tipo V se fabrican con una única camisa en material compuesto que une ambas funciones, resistente y de barrera.

Los procesos más habituales de fabricación de estos depósitos son el «filament winding» (con hilo húmedo) o el «automatic fiber placement», requiriendo en ambos casos un proceso posterior de curado en autoclave. En colaboración con socios tecnológicos estamos trabajando en procesos alternativos fuera de autoclave.

(iii) Por último, el tercero de los ámbitos en el que Aernnova se encuentra trabajando para conseguir un crecimiento de la aviación marcado por la responsabilidad medioambiental es el uso de sistemas 100% eléctricos. En nuestro artículo de nueva movilidad, veréis algunos de los proyecto de Aernnova relacionados con este ámbito.