La fabricación aditiva, conocida como impresión 3D, está transformando la industria aeronáutica al permitir la creación de componentes complejos con geometrías optimizadas y materiales avanzados. Esta tecnología, que construye piezas tridimensionales mediante la superposición de capas de polímero, metal o cerámica, es clave para la fabricación de piezas ligeras, complejas y personalizadas, mejorando la eficiencia y seguridad de las aeronaves.

La fabricación aditiva ha encontrado diversas aplicaciones en la industria aeronáutica, desde la producción de componentes estructurales hasta conductos de flujo de aire y piezas de motor. Su capacidad para crear estructuras internas complejas reduce el peso de los componentes sin sacrificar su resistencia, permitiendo formas innovadoras no posibles con métodos convencionales.

Esta tecnología ofrece ventajas significativas como la reducción del tiempo de desarrollo y fabricación, eliminando procesos de ensamblaje complejos y permitiendo la integración de múltiples funciones en una sola pieza, lo que disminuye el peso total y ahorra combustible. Facilita la personalización de piezas según necesidades específicas, optimizando su rendimiento y eficiencia, así como la producción de prototipos y piezas de repuesto, reduciendo costes y tiempos de fabricación.

A pesar de sus ventajas, la fabricación aditiva enfrenta desafíos en certificación de materiales y procesos, acabados superficiales, normativa y control de calidad. Sin embargo, se espera que, con el avance tecnológico y la colaboración entre industria, academia y organismos reguladores, la fabricación aditiva desempeñe un papel crucial en la producción de componentes aeronáuticos, impulsando aeronaves más eficientes, seguras y sostenibles.

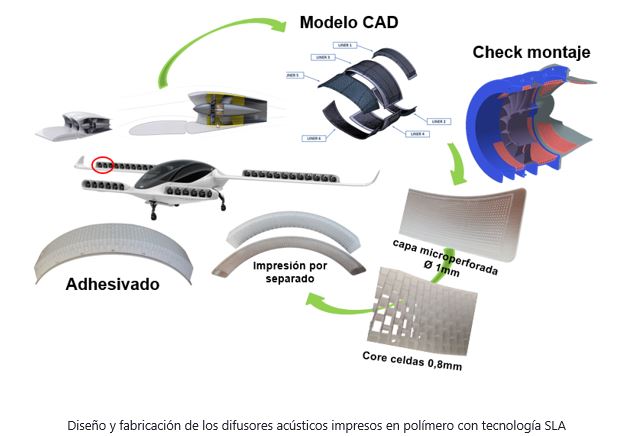

Aplicación real en proyecto LILIUM: Acustic liners manufacture in SLA technology.

Aernnova está inmersa en el diseño y fabricación del ala, canard (morro) y flaps del Lilium Jet. Lilium Jet es un avión de despegue y aterrizaje vertical totalmente eléctrico diseñado para ofrecer capacidad líder, bajo nivel de ruido y alto rendimiento con cero emisiones operativas, diseñado por Lilium Aviation.

El proyecto incluye diversas actividades innovadoras en ingeniería y fabricación, como ensayos acústicos para evaluar el ruido de los motores durante el despegue y aterrizaje, pruebas de drenaje de componentes acústicos y el comportamiento de los conductos a diferentes revoluciones. La reducción del ruido es crucial para la industria aeroespacial y el medio ambiente. El ruido en despegues y aterrizajes puede afectar la salud humana, el bienestar comunitario y la vida silvestre, siendo un problema de contaminación acústica. Lilium Jet ha diseñado conductos de motor con revestimientos acústicos que capturan y disipan el ruido antes de propagarse. La baja firma de ruido permite operaciones en áreas urbanas. Las carcasas del conducto y los revestimientos contienen el ruido, a diferencia de las hélices abiertas. Esta innovación contribuye a la sostenibilidad ambiental y mejora la aceptación social de la aviación y las infraestructuras aeroportuarias.

El propósito del ensayo es verificar el rendimiento aeroacústico de los revestimientos perforados y de composición sándwich, así como desarrollar y verificar los métodos de fabricación de los revestimientos compuestos. Cada revestimiento compuesto será fabricado mediante la unión de 2 láminas a un núcleo ligero de panal.

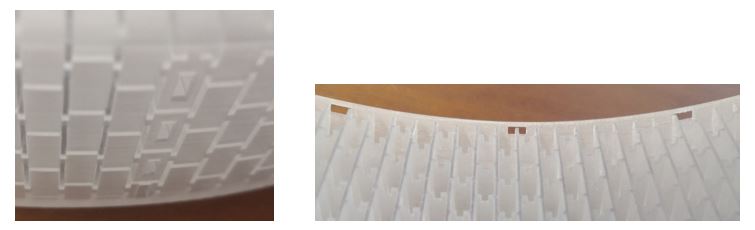

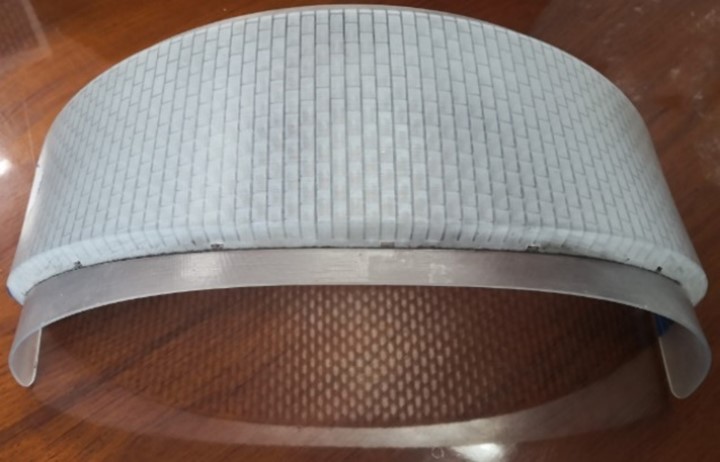

La absorción del ruido está basada en 6 difusores acústicos compuestos de una capa microperforada que cumple la función de barrera acústica compuesta por agujeros de 1 mm de diámetro a una distancia determinada entre ellos cumpliendo con un requisito de densidad de penetración del ruido en función de la zona expuesta (delantera, media o trasera) y un acabado superficial Ra 1.6. La otra capa está compuesta por el panal de estructura sándwich con paredes de 0.8 mm de grosor que encajan perfectamente con la localización de la lámina microperforada alineándolo con los agujeros para dejar pasar el ruido.

Los resultados de las pruebas ayudarían a comprender el rendimiento aeroacústico de los revestimientos compuestos y compararlo con las estimaciones numéricas disponibles. Además, esta campaña ayudará a desarrollar y validar el concepto de fabricación y evaluar los impactos relacionados con la fabricación en la aeroacústica.

El punto de partida para los conductos interiores es de material compuesto, un Core comercial. Aernnova Engineering Division (en adelante AED) en concurrencia con Lilium, propuso realizarla en fabricación aditiva debido a la complejidad de las superficies y la difícil integración de los componentes de absorción del ruido. Después de explorar varias alternativas y los requisitos provenientes de Lilium, AED se decantó por sus acabados y la precisión ofrecida por la tecnología SLA con un material polímero transparente WaterShed®XC 11122.

La fabricación aditiva en SLA (estereolitografía) consiste en solidificar una resina líquida mediante un láser ultravioleta, creando capas sucesivas hasta formar el objeto deseado. Estas piezas podrían tener formas complejas y optimizadas. La fabricación aditiva en SLA permitiría crear estas piezas con alta precisión, calidad y rapidez, además de ahorrar material y costes.

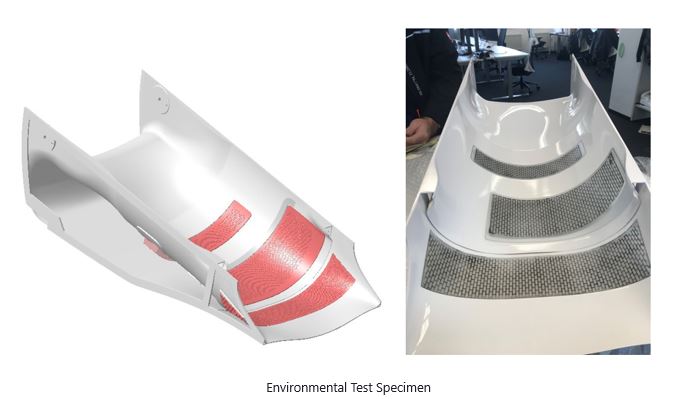

En la última fase, se ha llevado a cabo la impresión del prototipo para el estudio de drenaje llamado: “Environmental Test Specimen”, con la intención de demostrar la capacidad de evacuación de agua del motor en las fases de vuelo “cruise” y “hover”.

Se le han añadido unos agujeros de drenaje en la parte inferior de los difusores acústicos (“slotting”) acorde a los datos recibidos de Lilium para el drenaje de los prototipos.